传仕TEX齿轮箱:双螺杆挤出机的「动力心脏」

上一篇文章我们介绍了单螺杆挤出机的工作原理,以及传仕的 TEX 齿轮箱在单螺杆挤出机上的应用方面的知识。在高分子材料改性与加工领域,一台高效设备的运转,常依赖于某些关键部件看似“沉默”却不可或缺的贡献。今天,让我们聚焦平行同向双螺杆挤出机,并揭示其核心动力枢纽——齿轮箱的精妙作用。

双螺杆挤出机:复杂材料加工利器

诞生于 20 世纪 30 年代的双螺杆挤出机,是在单螺杆挤出机的基础上研发的,因应高分子材料工业对混合、反应、脱挥等高难度加工需求的爆发而兴起。相较于传统单螺杆,它凭借两根相互啮合并同向旋转的螺杆,在处理高粘度、热敏性物料及实现高效共混、填充、反应挤出等方面展现出革命性优势。如今,它已成为塑料改性与造粒、食品加工、制药、新材料(如导电高分子、生物降解材料)制备的核心装备。随着对材料性能要求的不断提高及智能制造的发展,高扭矩、高转速、智能化控制的双螺杆挤出机前景广阔。

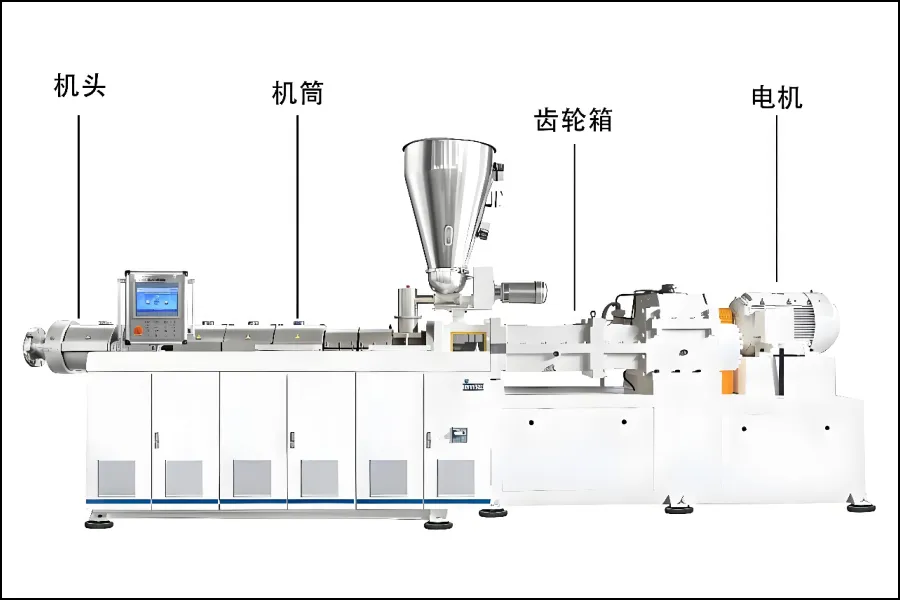

双螺杆挤出机的结构

平行同向双螺杆挤出机是一个高度集成的复杂系统,主要由以下几个核心系统构成:传动系统、螺杆系统、机筒系统、加热与冷却系统、喂料系统、口模与切粒系统和控制系统。其结构设计精密,各部件协同工作以实现高效的物料输送、熔融、混合、反应、脱挥和挤出成型。其主要结构组成如下图所示:

齿轮箱:挤出机的「动力心脏」与“精密指挥官”

平行同向双螺杆挤出机以其强大的混合、反应与加工能力,成为现代材料工业的基石。而在这台复杂机器的内部,精密可靠的齿轮箱如同一位不知疲倦的指挥官和动力之源,默默地将电机的能量转化为两根螺杆精准、同步、强劲的旋转运动,驱动着无数配方物料在螺筒内完成从原料到高性能产品的神奇蜕变。它虽深藏不露,却是成就挤出机卓越性能的“幕后英雄”与“力量核心”。

齿轮箱的核心任务是传递动力与分配扭矩。电机(通常是大功率交流电机)输出的高速旋转运动,首先进入齿轮箱。齿轮箱的核心功能是将电机的高转速降低到螺杆工作所需的低转速,同时将扭矩放大到驱动两根螺杆克服强大物料阻力所需的巨大扭矩。

平行同向双螺杆的两根螺杆需要绝对同步地以完全相同的转速旋转,才能保证啮合精度和自洁效果。齿轮箱内精密的分流齿轮系统(如人字齿轮、行星齿轮组合)将输入的动力一分为二,并精确、等量、同步地传递给两根输出轴(分别连接两根螺杆)。这个过程要求极高的同步精度和扭矩分配的均衡性。

齿轮箱不仅是传动机构,也是整个挤出机最核心的承力结构。它需要承受来自螺杆的巨大轴向力(物料向前推进的反作用力)和径向力(螺杆自重、物料压力),并将这些力有效地传递到机架上。其箱体结构、轴承选型(常采用高承载能力的圆锥滚子轴承组合)都经过精密计算和强化设计。因此,挤出机在设计之初,就首先要选择最佳的齿轮箱。

传仕 TEX 系列挤出机专用齿轮箱的技术特点

20 世纪中期之前,挤出机专用齿轮箱以简单平行轴齿轮为主,材料多为普通碳钢,传动效率低,承载能力有限,主要满足基础挤出需求,但磨损快、噪音大。传仕对齿轮箱的各项参数进行了设计革新,推出了可发挥更高效率的 TEX 型号齿轮箱。

TEX 型号的齿轮采用的是斜齿设计,材质为 18CrNiMo7-6(德国材料号 1.6587,符合 EN 10084:2008 标准)是一种低碳、高合金渗碳钢,凭借合理的元素配比与成熟的热处理技术,实现了表面高硬度与心部高韧性的最佳平衡,被广泛应用于需要高耐磨性、高疲劳寿命及精密配合的关键零部件制造,是全球应用最广泛的表面硬化齿轮钢。

在研发过程中,传仕这款齿轮箱采用了最好的设备。二段减速设计适用减速比最大可达到 25,三段则可从 6.3 到 100。TEX 采用了世界第一流品牌的轴承,承受螺杆轴向负载止推轴位 294.E 型。点击此处下载产品手册。

我们目前生产的减速机类型: